设想的工业TOPCon工艺路线包括可从*先进的PERC电池全部/部分转移的工艺步骤,包括提高转换效率所需的几个额外工艺步骤。人们普遍认为,PERC中使用的工艺技术的技术成熟度和经过验证的工业就绪性为光伏行业向TOPCon等更高效的电池概念过渡提供了便利。采用这种渐进式方法的另一个潜在优势是,只要PERC设施中有足够的区域,就可以升级现有的PERCon生产线以进行TOPCon加工,增加*少数量的工艺步骤。

隧道氧化物的形成和本征/掺杂多晶硅的沉积是当前PERC工艺之外的两个关键加工步骤,主要决定了TOPCon加工的工艺路线。这些层的特性对于设计后续电池处理步骤至关重要,旨在实现高开路电压(V超频)和 TOPCon 概念所承诺的低串联电阻。除了这些步骤之外,工业TOPCon电池主要基于更昂贵的n型衬底,并且需要集成硼发射器扩散工艺,与p-PERC电池中通常用于的磷扩散工艺相比,工业成熟度较低。

原位生长的热隧道氧化物后非晶层的低压化学气相沉积(LPCVD)是目前用于TOPCon电池工业加工的生产就绪技术。同时,基于替代非晶硅沉积技术的TOPCon工艺路线目前正在研究设施中,并有望在不久的将来为主流生产做好准备。事实上,光伏行业目前正在考虑TOPCon概念的各种工艺路线和广泛的技术选择,无论是在技术可行性还是经济可行性方面。然而,对于这些TOPCon概念车的量产,与当前主流PERC电池的经济竞争力仍然是一个悬而未决的问题。据报道,目前的PERC概念在大规模生产中具有相当成熟的工艺顺序,平均转换效率高达23%。迄今为止性价比的持续改进使PERC成为公用事业规模安装的*。因此,建立和运营TOPCon制造设施所需的额外资本和运营成本需要通过电池/模块/系统级转换效率的提高来抵消,以进一步降低大规模光伏装置中的平准化电力成本(LCOE)。深入研究TOPCon具有成本效益的制造选项与光伏行业高度相关,光伏行业目前正在研究将TOPCon概念从实验室研究转移到生产线的不同选择,作为潜在的下一个进化太阳能电池技术升级到PERC的机会。

在这项工作中,我们的目标是使用光伏价值链中各个工艺步骤和相关电池加工路线的自下而上的总拥有成本(TCO)计算,为大规模制造TOPCon基太阳能电池制定成本驱动的战略。根据现有的文献、行业反馈和弗劳恩霍夫ISE的技术发展,我们首先讨论TOPCon概念的基于LPCVD的工业化工艺路线。然后,我们概述并讨论了各种替代技术的状态。基于生产准备的结果,我们对不同的非晶硅(a-Si)沉积技术进行拥有成本(COO)计算,目的是确定和概述工业TOPCon太阳能电池架构的技术上可行的工艺路线,并分析其在电池/组件/系统成本方面与主流双面PERC电池的竞争力, 以及公用事业规模绿地安装的平准化度电成本 (LCOE)。*后,对选定的TOPCon路线进行灵敏度分析,以确定PERC转换效率所需的*小增量,以实现经济竞争力。根据我们的发现,将讨论TOPCon太阳能电池大规模生产的当前和未来的技术选择。

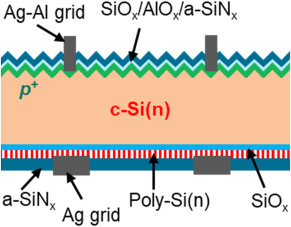

我们专注于TOPCon架构,在n型硅基板的两侧采用丝网印刷触点,因为它们有望比双面p-PERC概念在转换效率方面获得*高的潜在收益,并具有*佳的批量生产前景。所研究的单元结构如图1所示。TOPCon太阳能电池基于n型c-Si基板,纹理(正面)侧有硼(p)发射器。正面由钝化和减反射层的介电堆栈钝化。具有纹理/半抛光或抛光表面的背面具有隧道氧化物和掺杂多晶硅层作为钝化载流子选择性接触,与非晶氢 化氮化硅(a-SiN)堆叠+x)层作为氢化源,以钝化Si–SiO中的悬键2接口。金属化是通过在考虑双面应用的情况下,在前面对银或银铝网格进行丝网印刷,在后面对银网格进行丝网印刷。参考PERC电池是p型双面太阳能电池,具有磷(n)发射器,前后钝化层和双面丝网印刷触点。本文各节概述了所研究细胞类型的详细工艺路线。自下而上的总拥有成本(TCO)计算是使用Fraunhofer ISE内部开发的“SCost”模型沿着光伏价值链进行的。该模型根据SEMI标准E35和E10计算光伏价值链每个阶段各个制造工艺步骤的拥有成本(COO),并在工厂层面构建考虑设备相互依赖性,生产间接成本和资本成本的工艺路线,以估计所需太阳能电池架构的总体拥有成本。根据设备和工艺参数确定和比较不同的工业上可行的非晶硅沉积技术,这些参数基于工业设备制造商提供的数据以及我们自己在弗劳恩霍夫ISE的PV-TEC试验线内的工业设备工艺参数。对于每种沉积技术,根据所采用工艺步骤的技术和经济可行性,确定*有希望进行批量生产的工艺路线。以下是为*佳制造方案设置的主要选择标准:a)工业工具的可用性,b)过程兼容性,c)COO建模所需的所有过程参数的可用性,d)精益流程,以及e)成功演示过程功能。进行平准化度电成本灵敏度分析,以确定TOPCon概念所需的转换效率的*小增益,以便在平准化度电成本水平上保持与双面p-PERC基准的竞争力。

迄今为止,n型衬底上的工业丝网印刷TOPCon太阳能电池基于LPCVD a-Si/poly-Si沉积技术。通常,首先沉积本质上主要是无定形的硅层,然后进行高温退火步骤,以形成具有非晶相和结晶相混合部分的多晶硅(poly-Si)层。

LPCVD被用作半导体设施中建立的重要工艺之一,用于在低压条件下沉积高度保形的a-Si/poly-Si层。该技术的主要优点是:a)沿晶圆和舟的良好厚度分布,b)具有良好台阶覆盖的无针孔层,c)由于使用接近600°C的相对较低的沉积温度,保持晶圆中先前形成的杂质分布,d)每批大量晶圆,以及e)选择具有恒定掺杂曲线的原位掺杂。

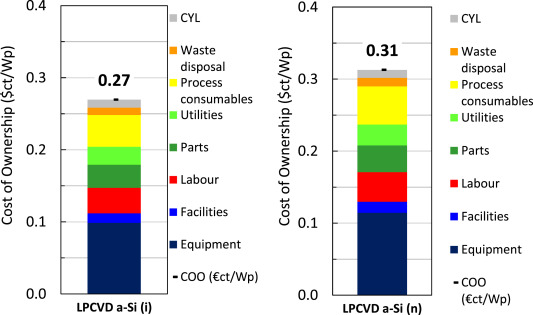

对于本工作中研究的TOPCon概念,需要在太阳能电池的背面沉积磷掺杂的a-Si/poly-Si层(a-Si(n)/poly-Si(n))。在这里,硅烷(SiH4) 用作硅沉积的前驱体,可选择使用稀释的 PH3(在 N 中2) 以在层中加入掺杂剂。层性能受沉积压力、硅烷浓度、掺杂剂含量的影响,*显著的是受沉积温度的影响。在相同的工艺条件下,掺杂气体的加入会显著影响薄膜生长,即硅沉积速率。例如,根据工艺条件,包含 PH3据报道,通量会使沉积速率降低数倍,PH值的增加进一步加剧了沉积速率3通量。这导致了两种LPCVD a-Si沉积的方法 - a)沉积固有的a-Si/poly-Si层,然后是非原位POCl3管扩散过程形成聚Si(n)层,b)原位掺杂a-Si(n)/聚Si(n)层的沉积以及随后在N中的热退火2.在图2中,我们计算了相同厚度150 nm的本征层和磷掺杂层的COO,考虑到原位掺杂生长层的沉积速率比本征层低约36%。LPCVD沉积在这里以正面配置进行,即将两个面向正面的晶圆放置在一个插槽中。

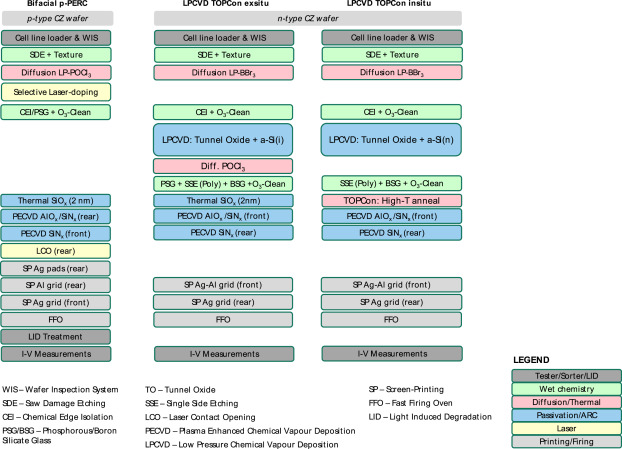

图3示意性地显示了基于LPCVD a-Si技术的TOPCon工艺路线,以及双面p-PERC的参考工艺路线。对于p型PERC电池(双面p-PERC),碱性织构晶片通过POCl接收磷发射器3基于低压管式扩散炉。之后,使用激光源在正面选择性地形成高磷掺杂区域,旨在将磷原子从磷硅酸盐玻璃(PSG)层驱动到硅衬底中。这种选择性发射极方法主要是为了降低金属触点下方少数电荷载流子的复合。接下来是后发射极去除或化学边缘隔离(CEI)工艺,PSG蚀刻和基于臭氧的清洁在同一湿化学在线工具中。臭氧清洁氧化硅表面,然后在表面钝化步骤之前通过*终HF浸泡去除氧化物。通过在背面钝化(PECVD AlO)之前生长约2nm的薄热氧化硅来设想正面和背面的高级钝化x/a-SiNx堆栈)和前部(PECVD a-SiNx),这被认为是在双面p-PERC生产中达到23.0%的高平均转换效率的必要步骤。钝化过程后,通过先印刷Ag接触垫,然后再印刷Al网格,然后在正面印刷Ag网格来进行背面的丝网印刷。快速烧制(FFO)后,需要再生过程来补偿由于光诱导降解(LID)引起的转换效率损失,这与硼氧配合物的形成有关。

两种TOPCon路线的区别主要在于用于形成掺杂a-Si/poly-Si层的方法。在纹理处理过程之后,使用BBr对TOPCon电池进行硼掺杂3前驱体在管式扩散炉中形成硼(P)发射器。接下来是在线湿化学工艺,单面去除背面发射器,同时保持正面的BSG层完好无损;在执行基于臭氧的清洁序列之前。BSG在正面保持完整,以保护硼发射器在多晶硅的单面蚀刻(SSE)过程中不被蚀刻。之后,通过在LPCVD炉内氧化c-Si表面来原位形成隧道氧化物,然后在前-前工艺中沉积本征(LPCVD TOPCon原位)或磷(n-)掺杂的a-Si/poly-Si层(LPCVD TOPCon原位)。LPCVD的a-Si/poly-Si沉积本质上是双面的,因此导致层在不需要的(正面)侧寄生沉积,即使晶圆以正面配置放置(每个插槽放置两个晶圆)。对于LPCVD TOPCon原位工艺路线,额外的POCl++3 需要扩散以将掺杂剂掺入a-Si/poly-Si层中,这同时充当热退火步骤,以引起主要非晶层向多晶层(称为多晶硅(poly-Si))的相变。聚硅层的异位掺杂也可以使用离子注入工艺来实现,但是,我们专注于使用管式炉的多晶硅掺杂,因为它在研究和工业中得到了更广泛的建立,导致更容易获得工艺参数数据集的可用性。

《论语》3扩散过程经过优化,以恒定的掺杂浓度掺杂多晶硅层。在多晶硅的异位掺杂过程中,界面隧道氧化物的作用类似于阻挡层,有助于掺杂剂在多晶硅层的整个厚度内均匀分布。因此,SiO处的磷掺杂浓度大幅降低x-Si界面,尽管一些掺杂剂通常也通过隧道氧化物扩散到硅基中以形成所谓的“扩散尾”。据报道,LPCVD炉内形成的热隧道氧化物足够稳定,可以承受POCl中使用的典型温度(850-900°C)。3扩散过程。多晶硅层的掺杂水平不仅对载流子选择性至关重要,而且对于保持多晶层的高横向导电性也至关重要,这有助于更容易地将电流传输到金属触点。然而,应避免过量掺杂到c-Si衬底中,以限制电荷载流子的俄歇复合。在进一步对硼发射极进行钝化之前,需要使用单面蚀刻(SSE poly)工艺去除正面多晶硅层。对于LPCVD TOPCon原位,假设这是在POCl之后在在线湿法蚀刻工具中进行湿化学处理的。3-扩散,在去除PSG层后,随后对多晶硅(SSE)进行单面蚀刻,然后去除BSG,*后进行基于臭氧的湿化学清洗步骤。假设SSE工艺是在稀释的碱性溶液中进行的,其中纹理侧的完整BSG层通过充当阻挡层来防止p发射器的蚀刻。之后,硼发射器钝化是通过首先在管式炉中生长1-2nm的薄低温热氧化物,然后沉积PECVD AlO来进行+x/a-SiNx图层堆叠在正面。之后,PECVD a-SiNx:H也沉积在背面的多晶层顶部作为氢化源。对于LPCVD TOPCon原位,磷掺杂LPCVD层的沉积随后在在线湿化学工具中进行正面非晶层的SSE,随后进行BSG蚀刻和基于臭氧的湿化学清洗。之后,需要高温退火工艺才能在后部形成多晶硅层。为了降低LPCVD TOPCon原位工艺路线的COO,我们假设优化高温退火步骤以形成高质量薄SiO的技术可行性x正面硼发射器上的氧化物。这避免了使用额外的热氧化步骤,否则需要在沉积PECVD AlO之前实现硼发射器的高质量钝化x/a-SiNx叠。值得一提的是,a-Si/poly-Si沉积(POCl)后进行的高温步骤3LPCVD TOPCon原位的扩散和LPCVD TOPCon原位的退火)应仔细开发,以免实质性地改变太阳能电池纹理侧的硼发射器分布。之后,通过在正面和背面分别使用丝网印刷Ag-Al和Ag网格进行前后金属化,然后进行快速烧制过程和I-V测量。

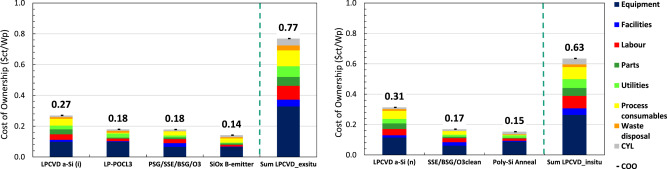

在比较PERC和TOPCon电池的TCO结果之前,从成本角度仔细观察两种研究的TOPCon工艺路线的工艺步骤的主要差异是直观的。在图 4 中,绘制了两个 TOPCon 路线都不常见的各个工艺步骤的 COO,以及所有这些步骤的累积总和。在这里,LPCVD TOPCon原位路线具有四个工艺步骤:LPCVD a/poly-Si(i)沉积,LP POCl3,在线湿化学工艺(PSG刻蚀,SSE,BSG刻蚀和O3清洁)和低温热氧化(SiO)xB-发射器)。与其他 TOPCon 路线相比,LPCVD TOPCon 原位具有三个独特的工艺步骤:LPCVD a-Si(n) 沉积、用于 SSE 的在线湿化学工艺、BSG 刻蚀和 O3清洗和高温退火工艺(聚硅退火)。值得注意的是,尽管 150 nm LPCVD a/poly-Si(n) 的 COO 接近 15%腹肌。高于 150 nm LPCVD a/聚硅 (i) 的工艺路线可以调整为允许近 18%腹肌。降低合并 TOPCon 步骤的累积 COO。在这里,LPCVD TOPCon原位受益于POCl的缺失3扩散步骤。此外,在给定的假设下,在单个加工步骤中结合退火和氧化过程的假设下,与LPCVD TOPCon原位相比,LPCVD TOPCon原位的工艺步骤也更少。

图 4.TOPCon概念独有的各个工艺步骤的首席运营官($ct/Wp)-LPCVD TOPCon原位(左)和LPCVD TOPCon原位(右)。这里假设TOPCon概念在M23尺寸晶圆上的电池转换效率为5.4%,以计算$ct / Wp成本。这里,CYL指的是产量损失的成本。

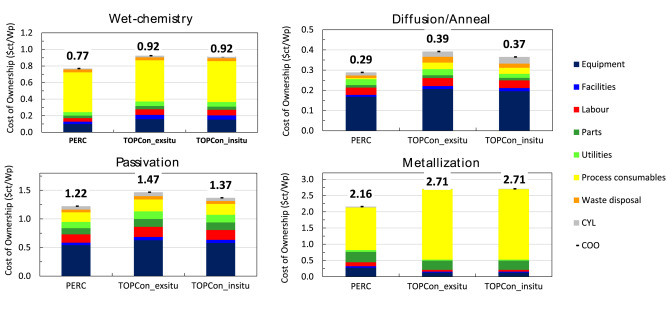

在图5中,PERC和TOPCon工艺的总拥有成本分为湿化学、扩散和退火、钝化和金属化工艺类别。湿化学工艺包括碱性纹理、CEI、玻璃去除 (PSG/BSG)、O3清洗,以及多晶硅层的SSE。据观察,TOPCon路线的湿化学工艺的总COO有所增加,这主要是由于需要额外的玻璃蚀刻,SSE(poly)和清洁工艺步骤。扩散和退火工艺包括 POCl3和 BBr3a-Si层的掺杂、选择性激光掺杂和高温退火步骤。TOPCon路线的COO在这里扩散/退火工艺中明显更高,这是由于:a)BBr的工艺持续时间更长3扩散与 POCl 的比较3基于过程导致吞吐量显着降低,以及 b) 需要额外的 POCl3-掺杂工艺或a-Si层的高温退火步骤。钝化工艺包括热氧化、LPCVD 多晶硅沉积和 PECVD AlO 的 PECVD 沉积x/a-SiNx堆栈和 a-SiNx:H层。对于TOPCon路线,要求在PERC中增加额外的LPCVD沉积步骤通常会增加钝化工艺的成本,如LPCVD TOPCon原位所示。然而,对于LPCVD TOPCon原位,通过在单个工艺步骤中结合高温退火和氧化来降低工艺成本。金属化成本包括焊盘(Ag)和网格(铝和银/银铝)的丝网印刷,以及快速烧制工艺。对于双面p-PERC电池,激光接触打开和再生工艺步骤也包含在“金属化”类别中。TOPCon电池需要明显更高的金属化成本,这主要是由于需要在两侧印刷基于Ag的网格以形成低接触电阻率的触点。事实上,TOPCon电池COO中很大一部分工艺耗材成本主要与金属化过程中的高银消耗有关。因此,为了进一步降低TOPCon电池的COO,需要显着减少银的消耗。

图 5.双面p-PERC与LPCVD TOPon工艺路线的拥有成本($ct/Wp)与湿化学,扩散和退火(扩散/退火),钝化和金属化的各个工艺步骤的成本比较。对于双面p-PERC太阳能电池,选择性激光掺杂与POCl一起分组在扩散/退火下3 扩散过程,而激光接触打开(LCO)和再生过程与丝网印刷和烧制过程一起归入金属化类别。在图例中,CYL 表示产量损失的成本。在这里,假设双面p-PERC和TOPCon电池在M23晶圆尺寸上的电池效率分别为0.23%和5.4%。

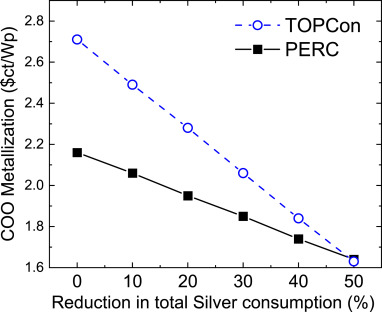

此外,*近银价格的波动以及光伏行业在工业农业使用中所占份额的日益增长,预计将推动降低太阳能电池中银消费的努力。图6比较了双面p-PERC和TOPCon电池在各种银还原情况下金属化步骤的COO。将电池的银消耗量减少其当前值的50%的*乐观方案是基于*光伏路线图(ITRPV)的估计[42]。在这里,我们假设后侧网格形成的铝消耗量和PERC电池后标签所需的Ag量保持不变。两种电池类型的金属化步骤的COO都大幅下降,降低了与Ag相关的耗材成本。然而,由于TOPCon电池在前后触点上使用Ag,因此斜率要高得多。值得注意的是,如果未来的金属化概念允许将Ag使用量减少50%,则TOPCon电池的金属化成本将与PERC电池相当,前者由于电池功率更高,甚至可能实现更低的瓦特峰值成本($/Wp)。

图 6.金属化步骤的拥有成本 ($ct/Wp) 预计在双面 p-PERC 和 LPCVD TOPCon 工艺路线的前后网格(包括母线和手指)的工业丝网印刷过程中,总银消耗量减少百分比。对于p-PERC电池,假设总银消耗量由正面主导(用于后标签的Ag分数保持不变),而后侧的铝消耗在所有情况下保持不变。对于p-PERC电池,激光接触开口(LCO)和再生工艺与丝网印刷和烧制工艺一起归入金属化类别。

总之,与p-PERC电池相比,TOPCon概念的电池水平总拥有成本明显更高。尽管如此,LPCVD TOPCon原位路线在两个被研究的基于LPCVD的TOPCon路线之间提供了较低的COO。